作者

顧望平

國家壓力容器與管道安全工程技術研究中心

(合肥通用機械研究院)

我國煉油廠行業的現狀:

#原料劣質化趨勢嚴重

#部分裝置原設計不能滿足原料劣質化要求

#部分重點裝置材質升級不徹底

#裝置長周期安全運轉的要求

#設計與建設遺留問題多

#管理粗放

#缺乏技術支持

#人員變動大

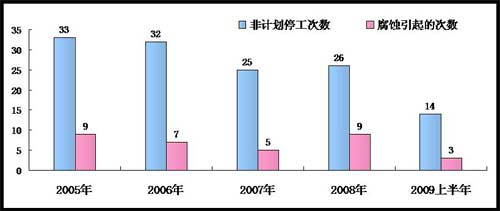

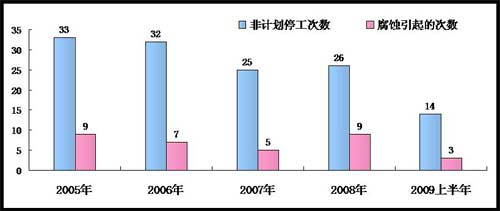

因腐蝕非計劃停工

隨著原油性質不斷劣質化,因腐蝕引起的裝置非計劃停工一度成為非計劃停工的主要原因。

腐蝕介質來源

原油:氯化鹽、硫化物、有機酸、氧、氮化物,有機氯化物,重金屬等;

運輸和生產中加入的助劑:氯化物、酸、堿、氫氰酸、糠醛、胺等;

煉制過程生成的:硫化氫、二氧化碳、氰化物、氫、鹽酸、氨、氯化氨、有機酸、連多硫酸、二硫化物、酚等;

這些腐蝕介質在工藝環境下腐蝕金屬材料歸屬不同的腐蝕機理,

有機氯腐蝕的防止

注堿可以將氯化鎂轉化為氯化鈉熱穩定鹽。但注堿也會給二次加工過程帶來一些不利影響。日本煉油廠的工藝防腐技術在電脫鹽罐前、常壓爐前和常壓塔頂少量注堿(4ppm),有很好的效果。

目前國外一些停止注堿多年的煉油廠又重新對注堿產生興趣,為了避免注堿的不利方面,需要嚴格控制堿的注入量、濃度并改進加注方法。

鎮海分公司在電脫鹽后的原油管線注入堿液NaOH=4%wt , 1617 mL/s, 注入量為2.5g/噸油。結果表明, 常壓塔塔頂換熱器腐蝕速率下降約80% ,常壓塔塔頂回流罐污水中Cl- 濃度至少下降80% ,常壓塔塔頂回流罐污水pH值維持在6. 0~7. 5,中和劑消耗量也由注堿前的150~180 kg/d 降低至注堿后的100~120 kg/d,且注堿操作不會影響常減壓裝置工藝運行的穩定和二次加工裝置的原料質量。

煉制工藝中發現的腐蝕劑

硫 存在于原油中。它引起金屬的高溫硫化,并與其他元素結合在一起形成侵蝕性成分,如硫化物、硫酸鹽、亞硫酸、連多硫酸、硫酸。

環烷酸 有機酸的集合名稱,主要在我國渤海灣、齊魯和中國西部,某些國外的進口含酸油發現它們的存在。

連多硫酸 當設備停用時,由于硫化物、水分和氧的相互作用而形成的亞硫酸。

氯化物 以鹽的形式存在,如氯化鎂和氯化鈣,它們來自原油、催化劑、冷卻水。對不銹鋼有應力腐蝕開裂與點蝕。

二氧化碳 在制氫裝置中,烴的水蒸汽轉化過程會產生二氧化碳,并且,在催化裂化中也產生一定的量。二氧化碳與水分結合在一起形成碳酸,腐蝕碳鋼設備。

氨 進料中的氮與氫結合生成氨(或者氨被用于中和),然后,它與其他元素結合形成腐蝕性成分,如氯化銨。

氰化物 通常在高氮進料的裂解時會產生氰化物。存在氰化物時,容易加快腐蝕速率。

氯化氫 通過氯化鎂和氯化鈣的水解而形成氯化氫,許多塔頂(蒸汽)流體中可以發現它們的存在。在冷凝時,它形成高度侵蝕性鹽酸。

硫化氫 存在于含硫原油和天然氣中。是有機硫化合物分解或者與某些加工裝置中的氫反應而生成的。

氫氟酸 在烷基化裝置中用作催化劑,氫氟酸腐蝕經常伴有氫致開裂產生 。

硫酸 在烷基化裝置中用作催化劑,并且在含有三氧化硫、水、氧的某些工藝流體中會生成硫酸

更多內容,參見資料下載頻道

石化廠常見的腐蝕失效與對策。